第一节 产品技术发展现状

熔融石英,从制备方法上,可分为有天然石英砂为原料的2000℃左右的高温熔融法以及由SiCl4为原料的化学合成法。根据制备方法的不同,玻璃中除SiO2的成分以外,还以Si-OH的形式存在的水。熔融石英又可分为有水型和无水型,国际上通常将熔融石英分为Ⅰ,Ⅱ,Ⅲ,Ⅳ类。下表列出了各类熔融石英的制备方法,主要特性。

熔融石英的分类、制备方法、特性

| 分类 | 熔融 | 合成 | ||||

| 第Ⅰ类 | 第Ⅱ类 | 第Ⅲ类 | 第Ⅳ类 | VAD法 | 溶胶-凝胶法 | |

| 制备方法 | 电气熔融 | 氢氧火焰熔融 | 氢氧火焰中水解、熔融 | 等离子火焰中反应、熔融 | 氢氧火焰中水解、堆积成多孔质棒、高温烧结 | 溶胶、凝胶、干燥、烧结 |

| 原料 | 石英砂 | 石英砂 | SiCl4 | SiCl4 | SiCl4 | 硅的有机化合物 |

| 金属杂质 | 1-10ppm | 1-10ppm | 1-10ppb | 1-10ppb | 0.1-1ppb | 1-10ppb |

| OH基含量 | <10ppm | 约100ppm | 500-1200ppm | <10ppm | 1-200ppm | <10ppm |

| 耐热变形性 | 很强 | 强 | 弱 | 弱 | 弱 | 弱 |

| 紫外吸收 | 有 | 有 | 没有 | 有 | 没有 | 没有 |

第二节 产品工艺特点或流程

1、天然石英砂的高温熔融

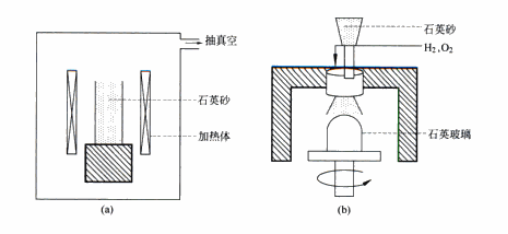

第Ⅰ,Ⅱ类熔融石英是以天然石英砂为原料,通过高温熔融来制作的。第Ⅰ类是通过电炉高温熔融,而第Ⅱ类是通过氢氧火焰高温熔融的。

第Ⅰ,Ⅱ类熔融石英制备的示意图

(a)为Ⅰ类熔融石英制备,(b)为Ⅱ类熔融石英制备

第Ⅰ类熔融石英,是熔融石英中耐热变形性最好的。利用这一特性,可作为半导体硅片的热处理用的托架材以及炉管材的材料。

第Ⅱ类熔融石英,由于通过氢氧火焰加热,因此熔融石英中不可避免的含有一定量的水。Si-OH的含量为100-300ppm。因为Si-OH的存在,第Ⅱ类的熔融石英耐高温变形性比第Ⅰ类熔融石英差。

由于所使用的原料是天然石英砂,第Ⅰ、Ⅱ类熔融石英中不仅含有一定量的金属杂质,而且玻璃结构中还残留着石英粒子的痕迹,从而有光散乱。他们不适用于要求高纯及低光散乱的光通信用的光纤、半导体产业用的掩模基板和紫外光学材料。适合这些用途的熔融石英是合成熔融石英。

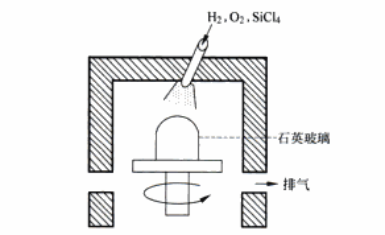

2、SiCl4的高温氢氧火焰中的加水分解——直接合成熔融石英法

第Ⅲ类熔融石英也叫直接发合成熔融石英,所使用的原料是SiCl4气体。原料SiCl4气体和氢气及氧气,通过燃烧管被导入反应室中。SiCl4遇水产生分解:

SiCl4+2H2O-->SiO2+4HCL

生成的的SiO2微粒堆积在一起,并在高温下直接被融化成玻璃。

直接法合成熔融石英的制备方法

这样得到熔融石英含有很高的水分(Si-OH,500-1000ppm),并含有溶解在玻璃结构中的H2(1017-1019molecule/cm3)。

由于-OH的存在,玻璃的耐热变形性变差,而且在红外区域有很强的吸收。因此,第Ⅲ类熔融石英不适合应用于半导体的热处理用器材以及光纤。但是,正因为-OH的存在,这类玻璃不仅紫外光区域的透过率高,而且能耐长时间的紫外激光照射。作为半导体产业上的KrF,ArF准分子激光光刻系统用的光学透镜、掩模片的基板,第Ⅲ类熔融石英成了半导体产业上不可缺少的关键材料。

3、先堆积成棒,后加热烧结法-间接法合成熔融石英

所用的原料也是SiCl4气体。但是,与直接发不同的是,该法不让生成的SiO2微粒直接被高温烧结呈透明的玻璃,而是先让SiO2微粒堆积成棒。所得的棒是多孔质而且不同名的。然后,将SiO2微粒多孔质棒加热少结成透明的玻璃棒。

与直接法相比,间接法的最大优点是能控制玻璃中的-OH的含量。间接法适用于制备不含水的熔融石英。由于-OH在红外区域上有强烈的吸收,作为光纤基材的熔融石英光纤预制棒,不能含有水,也就是要求-OH的含量在1ppm以下。

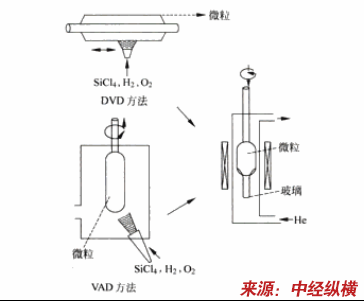

OVD法及VAD法制备熔融石英的示意图

VAD法是有日本 研究 开发的一种制作光纤预制棒的方法。主要工艺是:1)通过燃烧管将原料气化的SiCl4和O2以及H2导入反应室中。2)SiCl4和水反应生成SiO2。3)生成的SiO2微粒在垂直引上同时旋转的石英玻璃管的头部堆积而成实心的SiO2微粒多孔质棒。4)经过Cl2的除水以及在氦气氛中进行1500℃左右的高温烧结而制成透明的熔融石英。

4、等离子体法合成熔融石英

等离子体法是合成不含-OH的熔融石英的方法之一,得到的熔融石英也叫第Ⅳ类熔融石英。这种方法也是直接合成熔融石英的方法之一。和第Ⅲ类的制备方法不同,它不使用氢氧火火焰,而是用Ar+O2的诱导等离子体,让原料SiCl4和O2反应生成SiO2微粒,并在等离子体的高温下直接融化成透明的熔融石英。

等离子体法合成熔融石英的示意图

第三节 国内外技术未来发展趋势 分析

目前熔融石英的应用越来越广泛,为了使熔融石英能在电子、航天领域得到更好的发展,提高熔融石英的纯度将是未来熔融石英生产过程中的重点,目前各种物理及化学办法对熔融石英提纯的精度还有待进一步加强。因此在今后的进一步 研究 中,通过提纯工艺的创新和多种新型技术的应用来使得提纯过程中熔融石英的精度可以有效的控制和检测。

大量实验及生产数据表明,精铸制壳面层改用高纯熔融石英粉(砂),具有如下优点:

1)性价比高

高纯熔融石英粉(砂)价格比锆粉(砂)低,密度又仅为锆粉(砂)的1/2,同样的壳模表面积,熔融石英粉(砂)的用量省50%,大大降低了制壳成本,以面层撒砂改用熔融石英砂,浆料面层以锆粉中掺入10~15%熔融石英粉,浆料二层改用熔融石英粉为例估算,至少可减少铸件制壳成本1000~1500元/t。

2)脱壳性能优良

高纯熔融石英粉(砂)替代锆粉(砂)所制得壳模,其脱壳性能明显改善,更有利于碱煮、碱爆等化学清理,可降低清壳成本,提高效率,特别对精密铸件、深孔件、薄壁件清壳效果尤为显著。

3)透气性好,充型容易

高纯熔融石英粉(砂)替代锆粉(砂)所制型壳,透气性能明显优于一般型壳,对小巧薄壁铸件经常出现的浇不足及铸件的缩松、缩孔、气孔有明显的改善作用。

4)热膨胀率低

高纯熔融石英粉(砂)替代锆粉(砂)所制型壳,热膨胀系数大大低于一般型壳,有利于防止脱蜡及焙烧过程中型壳的开裂和变形,对铸件尺寸公差要求严格的产品,更适合采用。

高纯熔融石英粉(砂)作为一种新型制壳耐火材料,其优势不言而喻。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。

上一篇:人工耳蜗植入体国内市场综述

下一篇:LED节能灯管行业产业链分析(LED节能灯管项目市场投资可行性研究报告-节选)